在制造業中,機床是企業生產過程中不可或缺的重要設備。作為機床的重要組成部分,多回路液壓站為機床的高效穩定運行提供了堅實的動力支持。本文將深入探討機床多回路液壓站的技術原理、優點以及其在工業應用中的重要性,以幫助讀者更好地理解這一復雜而精妙的系統。

多回路液壓站的基本原理

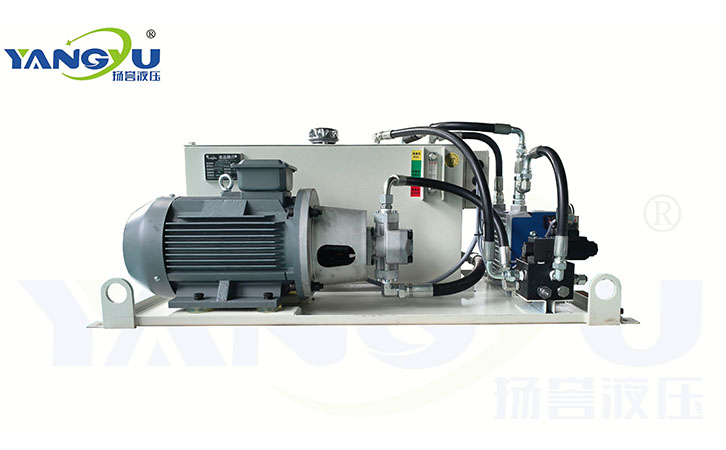

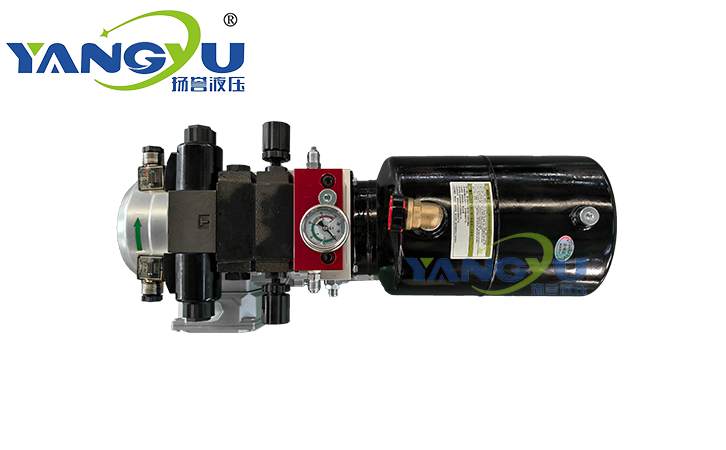

機床多回路液壓站是一種利用液壓傳動技術,通過泵站、控制模塊、執行元件等部件將液壓能轉化為機械能,以驅動機床進行各種加工操作的系統。其最基本的工作原理是通過液壓油在管路中的流動,加壓并作用于執行機構,完成不同方向和力矩的運動。

液壓站內設有多個回路,每個回路負責控制不同的執行機構。這些回路相互獨立又彼此聯動,有效地提升了整個液壓系統的響應速度及控制精度。因此,液壓站的設計和配置直接決定了機床對復雜加工工序的適應能力及加工效率。

多回路液壓站的組件及其功能

液壓站的核心組件包括液壓泵、方向控制閥、壓力控制閥、流量控制閥、執行器、液壓油箱和管路系統。每個部件在液壓站中都扮演著重要角色。

液壓泵:液壓泵是液壓系統的心臟。其功能是將機械能轉化為液壓能,為整個系統的運行提供動力。根據應用需求不同,液壓泵可分為齒輪泵、葉片泵和柱塞泵等類型,每種類型都有各自的優缺點。

- 控制閥:控制閥的作用在于調節油液流動的方向、壓力和流量,是液壓站中尤為關鍵的控制組件。方向控制閥負責控制執行機構的運動方向,壓力控制閥則用于確保系統在安全的壓力范圍內工作,而流量控制閥則實現對液壓油流量的精細控制。

- 執行器:執行器將液壓能轉化為機械能,分為液壓缸和液壓馬達兩種形式。液壓缸主要產生直線運動,而液壓馬達則用于回轉運動。執行器的反應速度和精度直接影響機床的加工質量。

- 液壓油箱:液壓油箱用于儲存和供給液壓油,確保系統在各種工作環境下能夠穩定運行。油箱設計需要考慮容量、散熱效果以及油液清潔度,以避免油箱中油液受污染或泄漏。

- 管路系統:管路系統將各個液壓元件連接起來,保證了油液傳輸的暢通。良好的管路設計應具備防泄漏、耐高壓、高溫以及震動的能力。 多回路液壓站的優勢

多回路液壓站相比傳統單回路系統具有顯著的優勢:

- 高效性與節能性:多回路設計可以在多個執行器間合理分配動力資源,在嚴格控制下的功率輸出和精準分配有助于減少能量浪費,提高整體能效。

- 靈活性與可擴展性:通過靈活的回路組合,多回路液壓站可輕松適應不同加工任務。企業可根據生產需求的變化,對液壓站實施增減調整,具有系統擴展性。

- 高精度與穩定性:多個回路的協調工作能夠為復雜的加工工藝提供高精度的執行效果,且系統的穩定性大大增強,減少因誤差導致的廢品率。

- 維修方便:多回路系統的獨立性使得故障回路的隔離檢查和維修更加便捷,降低了因系統停機而帶來的生產中斷風險。 多回路液壓站在工業領域中的應用

多回路液壓站廣泛應用于各種工業加工機床,包括車床、銑床、磨床和加工中心等。特別是在需要不斷提高生產效率和產品質量的制造業環境中,其使用越來越普遍。以下為多回路液壓站在工業應用中的幾種重要類型:

- 數控機床:在高精度數控機床中,多回路液壓站能夠在實現復雜幾何形狀加工時提供穩定支持。數控機床對液壓系統的響應速度和控制精度要求極高,因此多回路設計成為必備配置。

- 重型加工機床:對于加工大型工件或對材料施加強大力矩的重型加工機床,多回路液壓站以其強大的動力輸出和極高的系統穩定性,成為不可替代的驅動系統。

- 高自動化生產線:在涉及大量重復性操作的高自動化生產線上,多回路液壓站可以通過程序控制實現對多個加工節點的同步控制。

- 特種加工機床:如塑料注塑機、粉末冶金成型機等等,這些需要特定動作和力的機床對于液壓系統的專屬性需求明顯,多回路液壓站因其可定制化設計迎合了這一趨勢。

展望與總結

隨著工業4.0的漸進推進和智能制造的興起,機床的數字化、網絡化、智能化有了越來越多的需求。在未來,多回路液壓站將與智能控制系統深度融合,實現遠程監控和自動調整,以滿足更高效、更精益的生產需求。此外,對環保的重視將導致液壓系統走向節能減排、使用綠色液壓介質的革命。

綜上所述,機床多回路液壓站已經成為制造業發展的中堅力量,其高效、靈活、精準以及強大的適應性使得其在各種機床設備中的應用愈發廣泛。理解其技術原理及應用技巧對于提升企業的技術實力和市場競爭力至關重要。